今回は、エフェクターを自作する際に、金属ケースに穴あけををするための治具について紹介したいと思います。

長年使っていた治具があったんですが、壊れてしまったので作り直しついでに紹介しようという経緯です。

といっても、自分の手で作るわけではなく精度が必要なため外注です。値段的にもそこまで高くありませんし、毎度マスキングテープを貼ってけがく手間を考えると、作る価値は大いにあります。

昔ホームセンターでアクリルを切り出してもらって組み立てたこともあるんですが、やはり業者に任せるのが良いという結論になりました。

利用先は、「はざいや」というアクリル加工業者です。

他にもいくつか業者はあるんですが、全く同じ仕様で見積もりをしたらここが最安でした。

送料込みで一つあたり2000円台だったと思います。

届くまでの日数については、一週間後に発送だったため、配送日数も含めると10日かからないぐらいだったでしょうか。発送までに土日を跨いでいます。

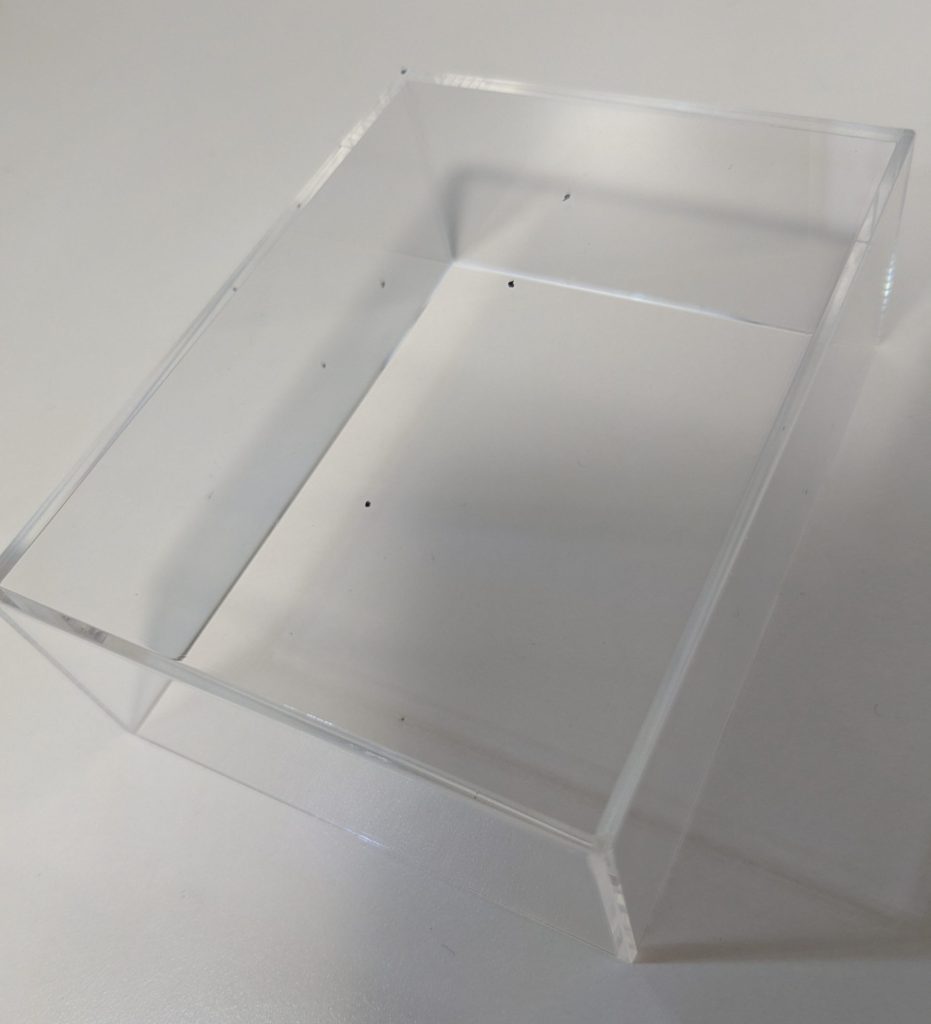

届いたものがこちらです。綺麗な仕上がりになっています。

材質は一番安いもの、底蓋は無しという仕様で作っています。

なお、傾斜などには対応していないため、hammondのような側面に傾斜がついているシャーシは底面の寸法に合わせて発注する必要があります。

シャーシの底蓋は含めない寸法で作りました。

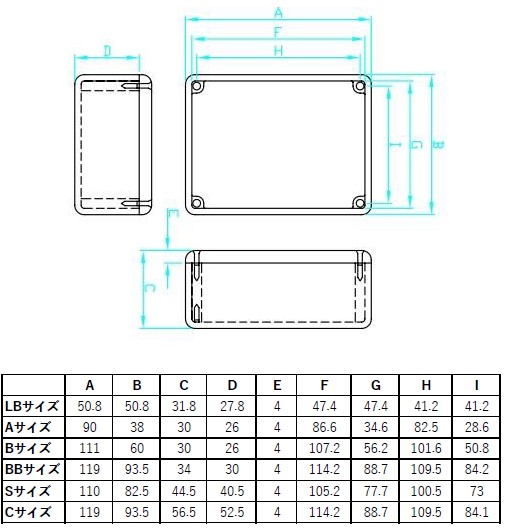

ところで、大抵の自作ではhammond Bサイズが一般的だと思うのですが、このケースはご覧の通り大きめのhammond Cサイズです。

もう一つ発注したものもあり、こちらはhammond Sサイズ同等品の治具です。

電子機器は小型化してなんぼというものですが、どうしても高性能化を目指すと大げさな回路になりがちです。

そして、最近視力の低下が著しく、細かいものが見えないという致命的な問題があるんですね。必要とあらば作れはするんですが。

hammond Sサイズに関しては、Bサイズより縦の寸法が小さいのでまだいいかなと思いますが、Cサイズはかなり大きいです。

個人的に、Bサイズより高さと横幅が大きめのSサイズが気に入ってよく使っています。

Bサイズは技術水準の高いメーカーレベルの設計を目指すと、表面実装部品になりがちです。

電子機器は普遍的な事実として、小型化と高性能は両立しない問題があります。身近なものでは、パソコンが代表的です。高性能なCPUは電力を食うために発熱が激しく、小型化するとファンが取り付けられないために排熱性能が低く、どうしても高性能化はできません。

また、高性能化には電力が必要ということから、それに応じた電源回路が必要となります。USB PD充電器は、充電するという機能はどれも同じなのに、電力容量やポートが増加すると飛躍的に大型化するのはそのためです。近年はGaNによって小型にはなってきましたが、まだ大きいなと感じます。

しかし小型化は表面積が小さくなることから、放熱の面で不利になります。電子部品は高熱になるほど寿命が縮むため、なるべく大きい方が信頼性の面ではいいと言えます。

ちなみに、CPUなどの半導体設計に関していえばこの限りではありません。小型化、つまりアーキテクチャの微細化によって電力ロスは軽減されるため、高効率になります。しかし、集積密度が上がるということはそれだけ詰め込むためトータルの消費電力が上がることで、結果的に温度は上昇しがちです。

導体にも電気抵抗は存在するため、そこでの電力ロスは避けられないんですね。このロスというのは、熱となって目的の用途には使えないということです。そのため、電気抵抗を気にせず使える超伝導技術が望まれているわけです。

話を戻して、9V電源を使うような低消費電力なエフェクターでは、真空管でも使わなければ放熱に関して気にすることは少ないですが、電源回路やエフェクト回路そのものに拘ると大型化します。

なるべく小型化したいものですが、メンテナンス性や後々改造したいという需要、リード部品を使いたい自作では少し大きめの金属ケースでもいいのではなかろうか、という話でした。

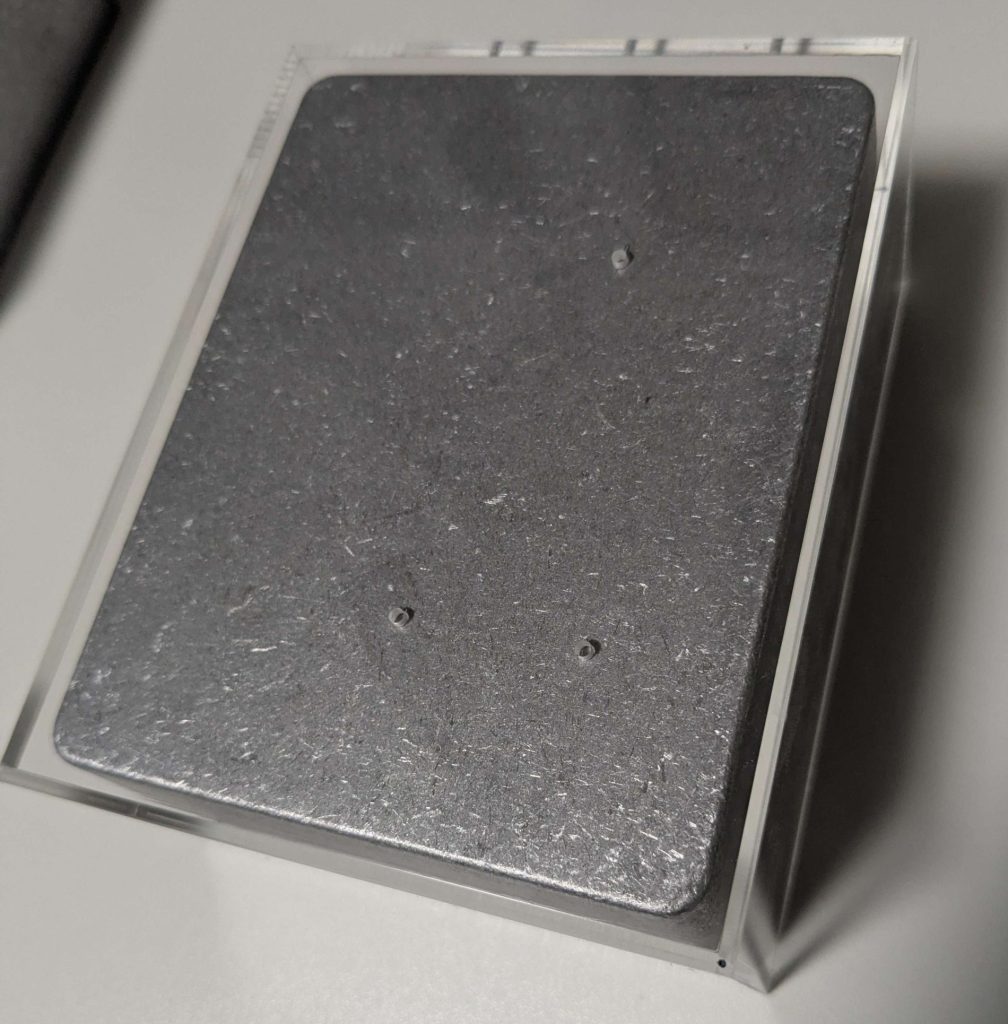

作った治具はこのように、シャーシに被せて使います。

シャーシにマスキングテープを貼り付け目印を描いたら、その上から治具にマーカーで目印をつけるという具合です。

目印を付けたら穴を開けます。あくまで目印を付けられればいいため、穴のサイズはマーカーの先端がシャーシに届く程度。

穴を小さくすることで、別の穴あけ配置にする時、治具の穴同士が干渉しにくくなります。

センターポンチを使うと治具を破壊してしまいそうだったので、1mmのドリルビットで下穴を開けました。用途によるとは思いますが、ミリ単位でほとんどのドリルビットを所有している中、使用頻度は高めのドリルビットです。

アクリルは非常に割れやすいため、穴あけの際は十分注意してください。

ケガキ用のマーカーは下記リンクのようなホームセンターで売られているものでもいいんですが、

専用のペン先が細いマーカーもあります。ペン先が細いため、描く位置が見やすく気に入っています。

治具の寸法についてですが、私は縦横の寸法とも0.5mmほど大きめに作りました。塗装後でも穴あけができるようにというつもりだったんですが、もう少し小さめに作っても良かったかもしれません。

基本的に塗装は穴あけ後をおすすめします。穴あけ前では、どうしても塗装に傷がつきがちです。

寸法については、桜屋電気さんの同等サイズケースならこのように寸法が公開されています。D,A,Bの寸法をもとに治具を作ることになります。

hammondやタカチも検索すれば寸法図が出てくるため、それをもとに作りましょう。

タカチは秋月でも取り扱いがあること、hammondの中間サイズのようなケースがあることから好んで使います。日本のメーカーというのもいいですね。

治具を使ったシャーシは、クリーンブースターになりました。下の文字は依頼された方からのご希望で、レーザー彫刻したものです。

実は、以前に高性能なクリーンブースター(プリアンプ)を作りたいという話をしたことがありました。これがそれにかなり近い設計です。

複数の機器を繋げる場合、普遍的にグランドループという問題があるんですが、このブースターではパワーサプライの機種によらずそれが無視できます。つまり、アイソレートパワーサプライでなくてもグランドループノイズが発生しません。

そして採用しているICは、現状手に入る中でギターやベース用途ではトップの性能です。低雑音性という面では頭ひとつ抜けています。

しかし、販売元が一般への販売をしなくなってしまったため、そのうち作れなくなりそうな機種の一つです。

エフェクター向きの低雑音な半導体素子は、販売元や需要の問題から何度も生産終了を目の当たりにしてきました。この部品もその途上なのだろうと思います。いわゆるオーパーツ化です。

Amazonや中国系のECサイトではセカンドソースとして販売されていることもあるんですが、かなり偽物も出回っており、困りものです。古い素子で生産終了なのに、Amazonなどでセカンドソースが販売されていたら注意してください。

そのうち暇ができたら私の思想を詰め込んだクリーンブースターを数台作ってみたいなと思います。

コメント